デザイン会社P.K.G.Tokyo × TORAY開発チーム × RESOLUCIA™

データ補正をしっかりすれば、

どんなフレキソ印刷機であっても簡単に刷れるという

TORAYの版の特徴をテストで証明したい

デザイン会社P.K.G.Tokyo × TORAY開発チーム × RESOLUCIA™

データ補正をしっかりすれば、どんなフレキソ印刷機であっても簡単に刷れるというTORAYの版の特徴をテストで証明したい

RESOLUCIA™ Story 2テスト印刷

「TORAY PRINTING PLATES Lab.」はTORAYの印刷プレートによる表現の可能性を探求し、新たなクリエーションにつなげるための実験的な取り組みです。第一線で活躍するクリエーターとパートナー企業がTORAYの印刷プレートを通して出会い、互いに刺激を与え合いながら1つのチームとしてゴールに辿り着くまでの軌跡を連載形式でお伝えします。

-

参加クリエーター:

P.K.G.Tokyo

2017年設立のデザインを強みとするブランドマネジメントエージェンシー。リサーチから戦略立案、商品開発、ウェブ企画まで、コーポレートからプロダクトおよびサービスにおけるブランディングを広く手掛けている。また、P.K.G.Labという活動を通して、企業とともにサステナブルな未来を学び、探求する試みを積極的に行っている。

-

パートナー企業:

Comexi

主に軟包装用のフレキソ印刷機を扱う、スペインの印刷機メーカー。

印刷から最終工程の自動化まで、幅広い革新的なソリューションを提供している。また、EBインキメーカーとも提携し、EB印刷システムを推進している。 -

プロジェクトチーム:

TORAY開発チーム

東レ株式会社印写システム事業部に所属するフレキソ印刷方式用超高精細印刷版「RESOLUCIA™」プロジェクトチーム。 愛知県の東レ・岡崎工場を拠点に、フレキソ版プレートの常識を超えた高品質な製版・印刷による新しい価値の創造を通じて社会に貢献するため、印刷版の品質向上に取り組んでいる。

-

印刷プレート:

RESOLUCIA™

フレキソ版プレートの常識を超えた高品質な製版・印刷を実現。東レの技術革新によって200線レベルの高精細に対応したことで再現性が向上しただけでなく、完全水現像により従来の溶剤現像方式と比べ製版時間が大幅に短縮され、高い生産効率も確保。

初回のテスト印刷を経て、

よりメリハリを出すために素材を変更

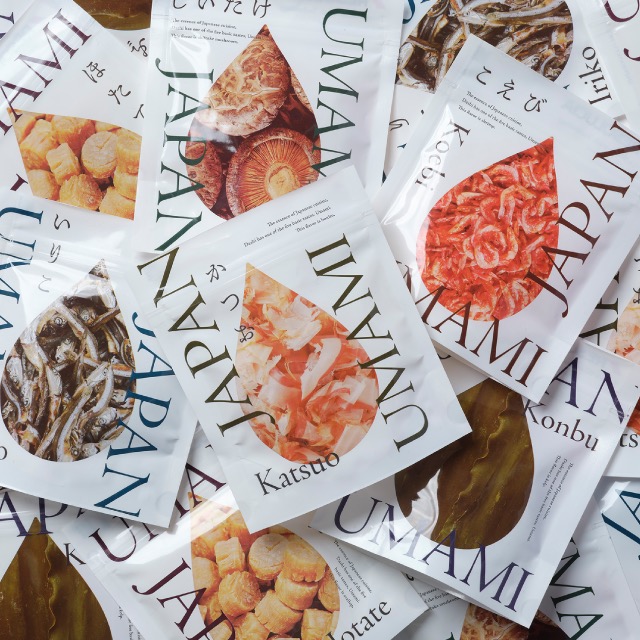

― 4月某日、爽やかな春の陽気の中で多くの人が行き交う表参道に構えられたP.K.G.Tokyoのオフィス。製版プレートRESOLUCIA™を使用し、スペインの印刷機メーカーであるComexiにてテスト印刷をしたパウチの仕上がりについての議論が行われていた。―

P.K.G.Tokyoデザイナー天野さん(以下 天野):本日はお越しいただきましてありがとうございます。早速ですが、Comexiさんの印刷機を使用して2回行われたテスト印刷を受けて、みなさんで仕上がりや改善点についてお話できればと思います。

P.K.G.Tokyoデザイナー長田さん(以下 長田):今回は日本で作った製版プレートをスペインに持参して印刷をしたということですが、現地での様子はいかがでしたか?

TORAY開発チーム(以下 TORAY):そうですね、どちらも現地で印刷に立ち会っているのですが、回数を重ねていく中で、Comexiさんからも「良くなってるね」という反応はいただけています。本日はデザイナーのお2人からご意見やアイディアをいただいて、本印刷に向けてどのような準備・作業が必要なのかを考えていければと思っています。

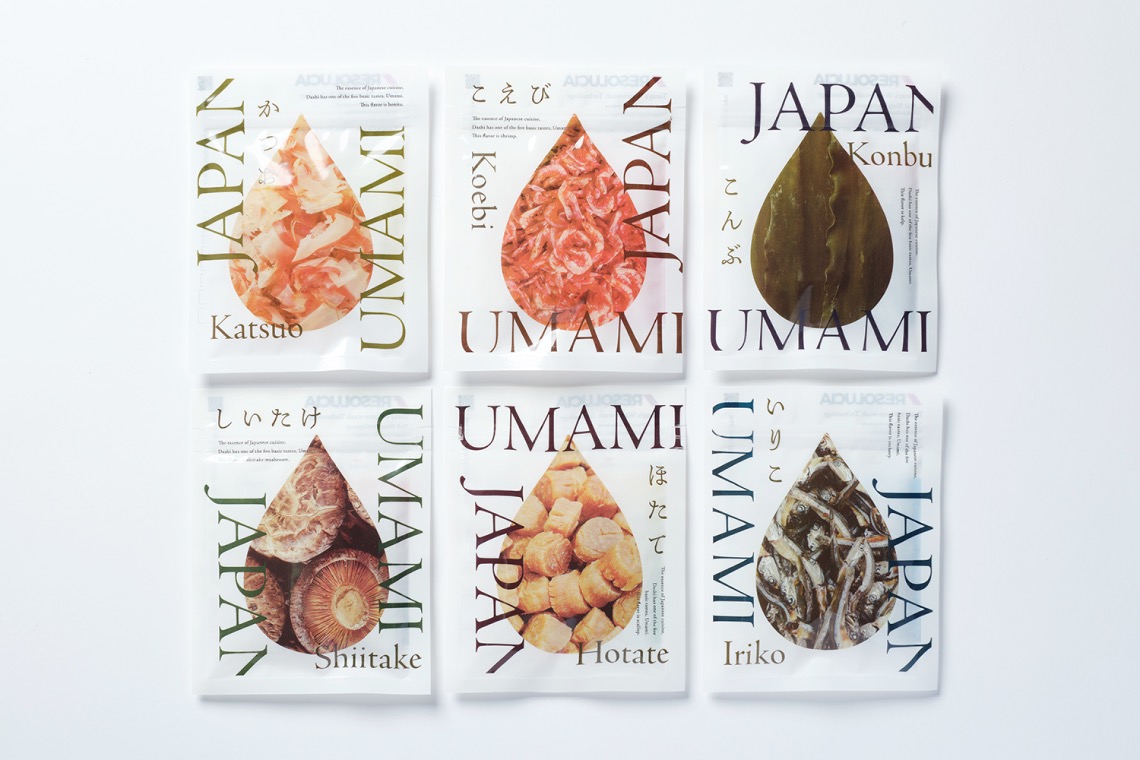

天野:こちらこそ、よろしくお願いいたします。まず、1回目の印刷の仕上がりについてですが、率直に言うとうまくいっていない印象を受けました。色がくすんでいて、インキの色が思うように出てないように感じます。全体的にスミっぽいというか調子のメリハリがなく、色の彩度が落ちているのかなと。対して2回目の印刷はそれらの点が改善されてメリハリが出ていますね。1回目と2回目でどのような点を変更したのか伺えますか?

TORAY:そうですね、1回目と2回目の印刷で大きく違う点としては素材であるフィルムを変えたことでしょうか。

天野:素材そのものの色味が違うのですね。1回目のものは白さが弱く、透け感が強い感じがします。2回目は前者より白くなっていて、透け感が少なく隠蔽性があるのかなと感じました。

TORAY:1回目は透け感のあるフィルムに白インキを全面に印刷しているのですが、2回目は最初から白いフィルムを使用しています。

天野:1回目は絵柄の部分を白で隠蔽していたものが、2回目はフィルム自体が白いものを選んでいるということなのですね。この選択肢は通常選べるものなのですか?

TORAY:そうですね、汎用的なものだと思います。

天野:このケースだとこちらを選ぶ、みたいなものがあるのでしょうか?

TORAY:デザイン状、透明にしなければならないところがある時は透け感があるものを使いますが、あとは単純にコストの面でしょうか。また、インキを使わずにフィルム自体に色がついているものの方が環境負荷軽減の観点からは良いというのもあります。

長田:なるほど、最初から白いものを使用することでインキの量を減らすことができるのですね。

スペインで印刷を行うために、日本で製作した製販プレートを持参した

実際にテスト印刷されたパウチ

フレキソ印刷は製版までがポイントで、

印刷が始まってしまうと微調整はできない

天野:デザイン内の写真の部分ですが、2回目の印刷はかなりメリハリがついていると感じました。明らかに色合いが違うというか、色味が鮮やかに見えます。この部分はどんな工夫をされたのでしょうか?

TORAY:こちらに関しては印刷版になるんですけども、ドットゲインの補正を中心に行いました。1回目の印刷は我々としてもComexiさんの機械で印刷した経験が少なかったため、カーブ補正まで至らずにメリハリがない仕上がりだったので。印刷機によってインキの潰れ方が違うので、主にそこを調整しています。

天野:スペインでの印刷立ち会いの際、現地で微調整はされたのでしょうか?例えばもう少し赤みを強くするとか。

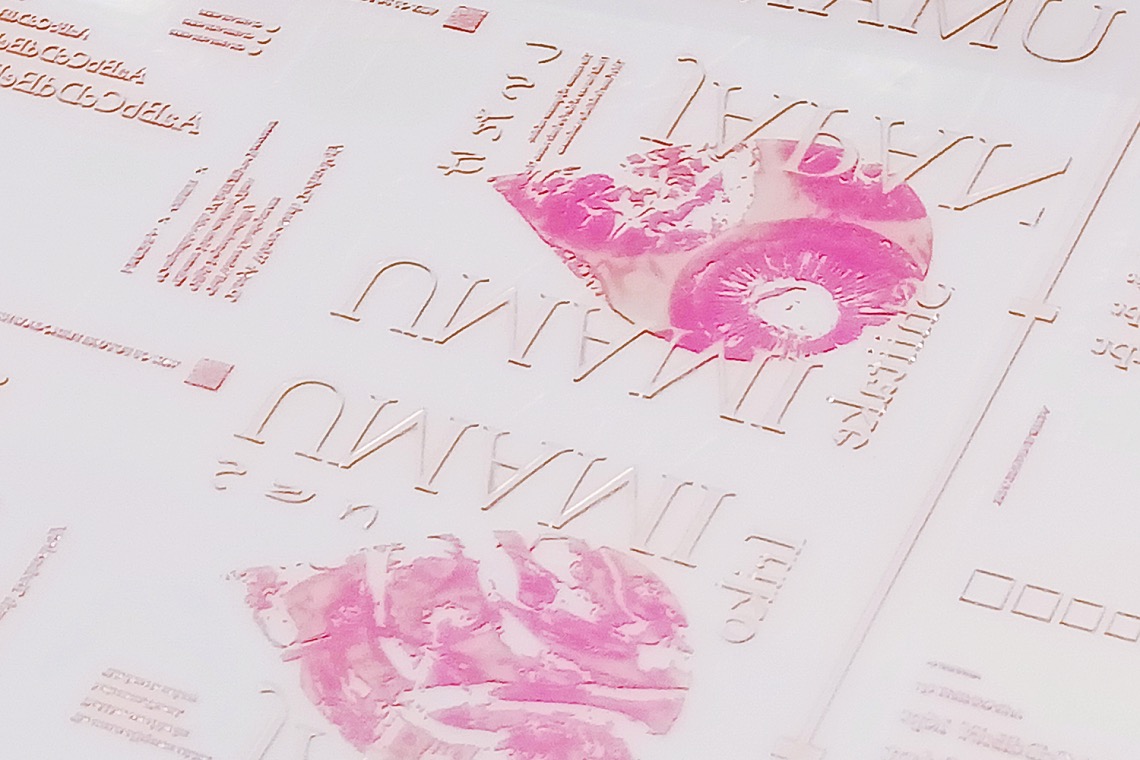

「フレキソ版の常識を超えた高精細」を表現するために写真印刷にも挑戦している

TORAY:それはしていないですね。フレキソ印刷はオフセット印刷と違って微調整ができないので。フレキソ印刷は製版までがポイントで、印刷が始まってしまうと版による色調整は難しいです。

天野:なるほど、製版勝負なのですね。製版するためにデータも調整したかと思うのですが、何かポイントはありますか?また、Comexiさんの印刷機のために特別気を使ったことなどもあればお聞かせください。

TORAY:そうですね、データで言うと出力するための補正値の設定が大事ですね。今回のように写真を印刷する時にはハイライトの部分がきれいに出せるように補正を細かめにしています。また、Comexiさんの印刷機のために特別意識した部分はないですね。データの補正をしっかり行った版であれば細かい網点まで出すことができますし、どんな印刷機であっても簡単に刷れるのがRESOLUCIA™の特徴だと思います。

長田:それは素晴らしいですね。写真の印刷についてですが、例えば帆立よりいりこの方が色の出し方が難しいなどはあったりしますか?

TORAY:どれが難しいというよりは全種を1つの面で印刷しているので、全体のバランスを取ることが難しいですね。個別に刷るとそういう話も出てくるかとは思いますが、今回はチャレンジとして敢えて一度にまとめて刷っているので。

天野:先ほど2回目の印刷の方がメリハリが出ているとお伝えしましたが、実は昆布に関しては2回目より1回目の方が良いなと思っています。1回目の方が昆布らしいしっとりとした色が出ていて美味しそうです(笑)単純にメリハリをつけるだけだとうまくいかない部分もあると思うので、デザイナーとしては細かい指定もできたら良いなと感じました。

TORAY:確かに1回目の昆布の方が高級そうですね(笑)昆布に関しては元データの色を調整すれば1回目のような色にできるかと思います。

天野:そうなのですね、ぜひ3回目でやってみましょう!

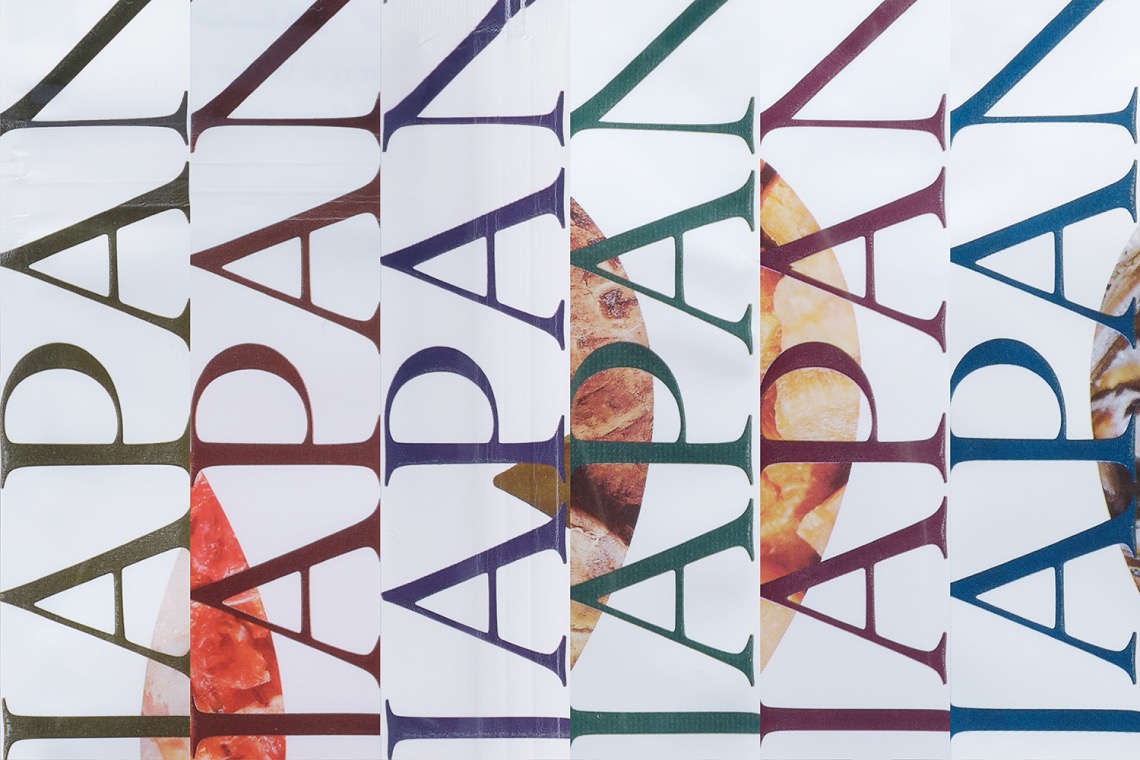

デザイナーが表現したい「UMAMI JAPAN」の文字色を

どこまで再現できるか試行錯誤

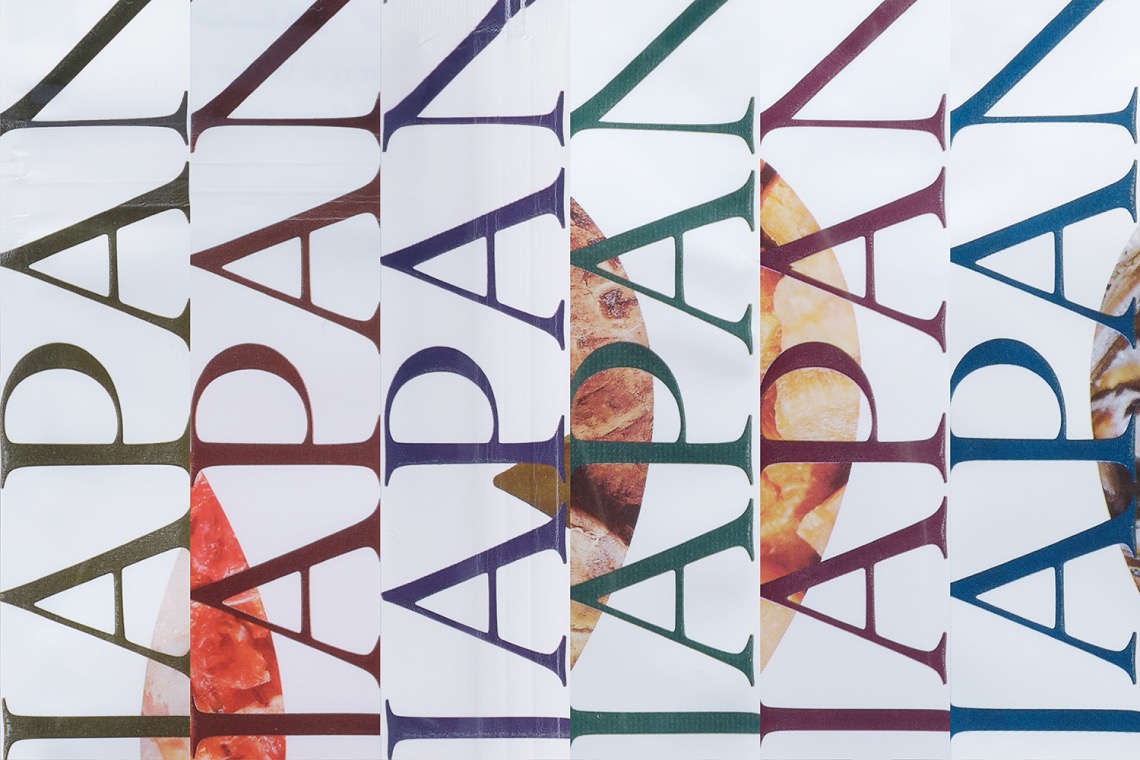

天野:続いては文字についてですが、今回は出汁の素材ごとにパウチを6つデザインしていて、「UMAMI JAPAN」文字色はそれぞれで変えています。CMYKのKに他の色を少しずつ混ぜているのですが、想像よりも黒くならなかったと思っていて。もしかしたら墨の出方が弱いのかなと。

TORAY:そうですね、印刷の構造上どうしても弱くなっています。Yから刷っていってKが最後になっていて、色インキの上に墨がくるのでどうしても黒っぽくなりにくいという点があります。

天野:なるほど、重ねることで濃い黒が出る訳ではないということですね。紙の印刷だとKを100にしたままCMYを30%ずつくらい入れるとリッチブラックというこってりした黒になるんですけども、今回の場合は全然濃い感じがしないのでなぜだろうと思っていました。

TORAY:Kが最初でその後に色インキを乗せれば狙っているような色になるとは思うのですが、EBフレキソインキは、順番を逆にして印刷するのは、インキの性質からどうしてもできないので。

天野:イメージとしては、青みのある深い黒みたいな感じにしたかったので現状色が出過ぎているなと。今回の企画は実験的な位置付けなので、そういう意味ではフレキソ印刷の特性を知ることができたので学びになりました。後々に参考になるサンプルになったなと思っています。

長田:ちなみに色のインキを減らすと黒は出てくるものなのでしょうか?今までのお話を聞いていると黒がのらないというイメージを受けたので、色のインキを10%くらいまで薄くしたら黒が濃くなるのかなと思いまして。

「UMAMI JAPAN」の文字色はパッケージごとに変えている

TORAY:その可能性はありますね。3回目の印刷の際にチャレンジしてみる価値はあると思います。

天野:デザイナー側からすると、黒がもう少し出てほしいといのがあるのでぜひ試していただけると嬉しいです。さて、ここからはパウチの裏面についても見ていきましょう。こちらも1回目から2回目で良くなっていると感じました。滲んでいるところが改善しているように思います。

TORAY:そうですね、墨のインキを変えています。印刷を続けていくうちにフレキソの凸の部分から垂れてくると滲んでしまうので、垂れにくいインキに変更しました。

天野:垂れにくいインキとは、柔らかさとか硬さの部分からくるものですかね?

TORAY:そうですね、少し硬いくらいのインキにしています。ちなみにチャートのグラデーションの部分はデザイナーさん側から見ていかがですか?

天野:全体的にトーンがきれいに出ているかなと思います!

TORAY:それは良かったです!2回目の印刷では網点やコントラストのバランスを整えていて、なめらかなグラデーションになっていると思います。0%から100%までの網点がきれいに出るとデザインもイメージ通りに刷るようになるので。

天野:それはデザイナー側としてはとてもありがたいですね。

「UMAMI JAPAN」の文字色はパッケージごとに変えている

2回目の印刷では白インキでなく、最初から白いフィルムを使用

総括:ともに積み重ねた知見と

経験値を携えて3回目の印刷へ

2回目のテスト印刷

TORAY:2回にわたるテスト印刷でComexiさんの印刷機への理解が深まり、品質が上がってきましたので、本日伺ったご意見やアイディアを取り入れて本印刷でより良いものにできたらと思います。実験的な企画で我々としても思いもよらなかった発見があるのでありがたいです。

長田:1回目から2回目でも印刷の仕上がりが良くなっていて、今後さらに調整を加えた完成品をみるのが今から楽しみです。

天野:何回ものテスト印刷を経て、次のトライが最後にはなりますが、我々のデザイナーのやりたいことを尊重していただいていて感謝しております。積み重ねた知見と経験値が今後必ず役に立つと思いますので、どうぞ最後までよろしくお願いいたします。